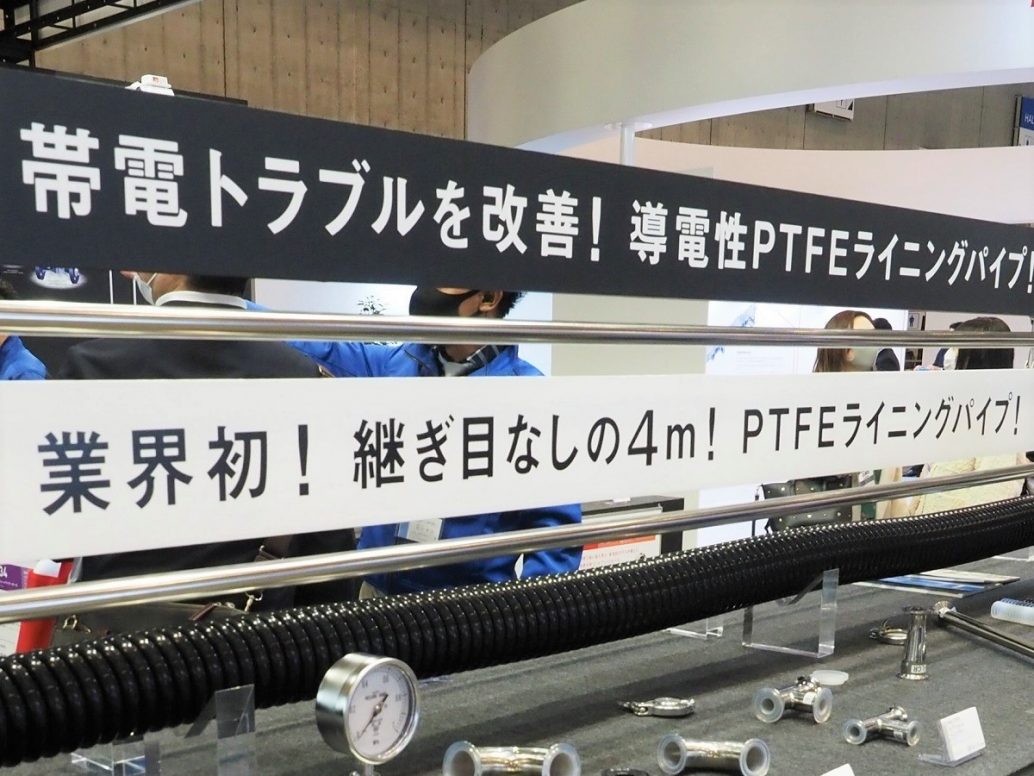

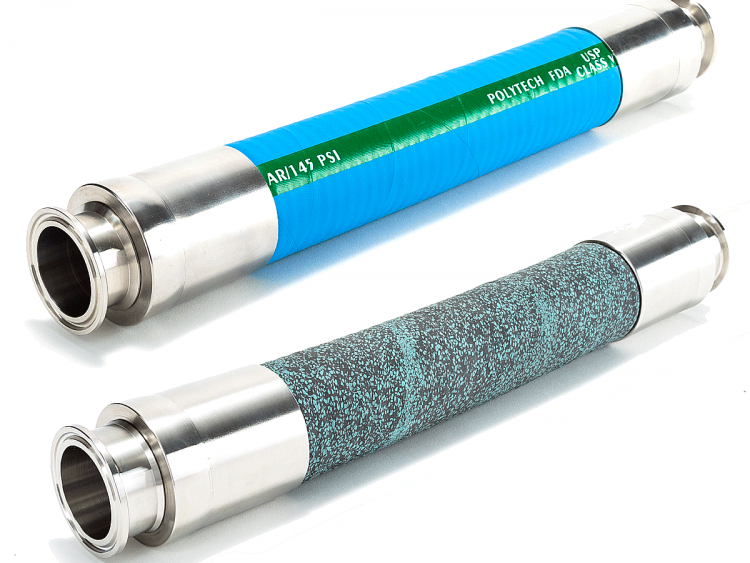

フッ素樹脂ライニングサニタリー配管が最長4mまで製作可能に

東葛テクノでは遂に業界初!サニタリーライニング配管で待望の4mの製造を実現しました!

『SF-LPI』の製品ページはコチラ!

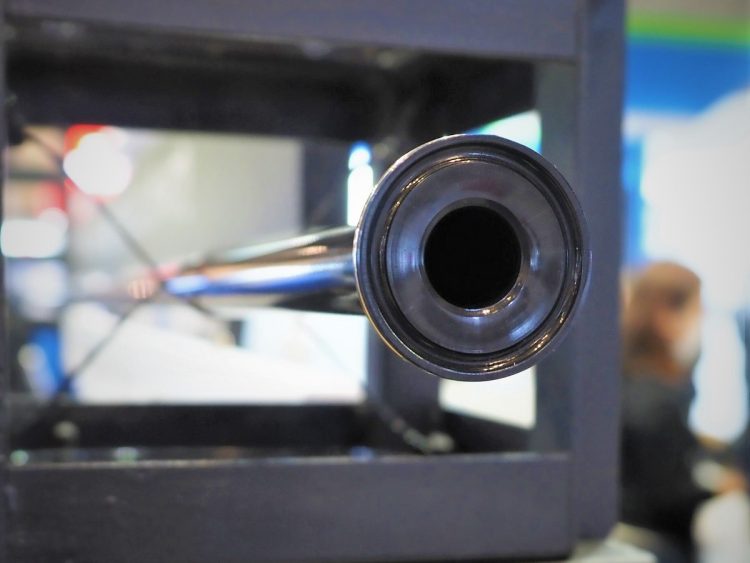

そして注目すべきは口径です。現在製作可能な口径はなんと最小15Aです。

ではなぜ、小口径が注目に値するのかについてですが、実はライニング配管の製造工程や歴史に関係があります。

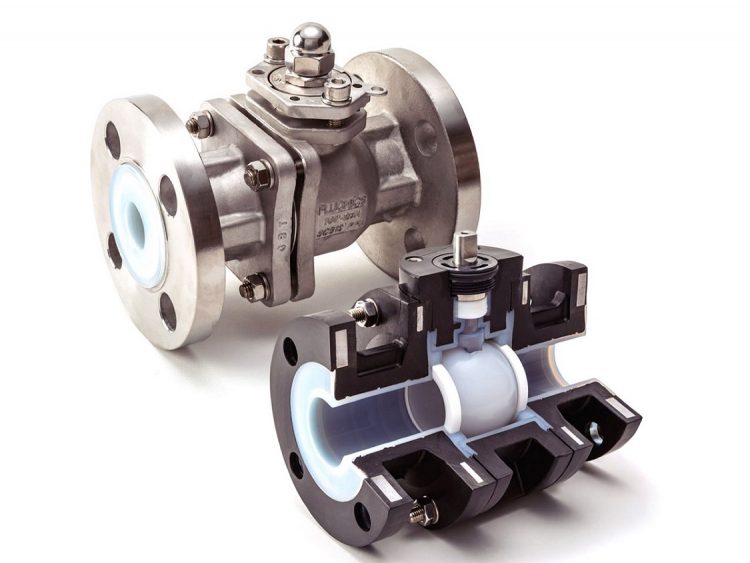

フッ素樹脂ライニング・コーティングの違いについては、『フッ素樹脂ライニングとコーティングの違い、メリットデメリットとは?』の記事でご紹介しましたが、それぞれ工程と強度や品質に差があります。

一般に、コスト重視の場合はコーティングが採用されることが多く、信頼性、耐久性重視の場合はライニングが推奨さ れます。コーティングは吹付け塗装のイメージ、ライニングは漆塗りや貼り付けるイメージです。

【今までの製造工程】

コーティング= 被膜を作る吹付け塗装

ライニング = 回転成型(ロトライニング)、金型成型(インジェクション)、張り付け加工

上記2つの工程が抱える唯一といっても良い弱点が、以下の2つです。

①長いものが製作できない。

②細いものが製作できない。

塗料のような液状のモノ、粉体を溶かしたゲル状のモノ、シート状のモノなどを使用する通常のライニングでは、細くて長い場所、つまり手が入らない箇所の加工は不可能でした。細ければ細いほど、長ければ長いほど難易度が高い。そしてそれが業界や製品として永らく当たり前のことになっていました。

そこで弊社はフレキ・ホースで培った経験と実績を活かし、チューブ成型法を考案し「フェルールのライニング配管で且つ細くて長いもの」を製作することに成功しました。

4m PTFEライニング直管の多くのメリット

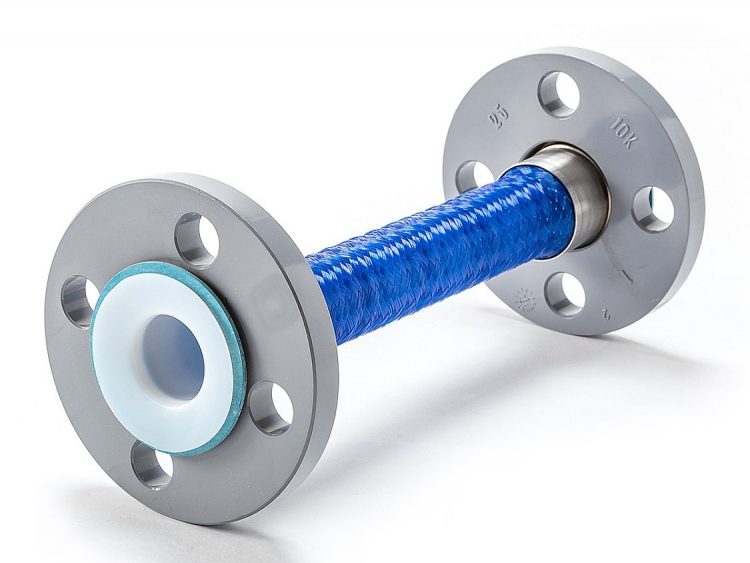

配管内部のつなぎ目=液溜まりを嫌う業界やプロセスは数多く存在します。配管はなるべくつなぎ目が少ない方が良いのは全ての業界に共通して言えることです。ましてやそのつなぎ目によるリスクで品質の低下や歩留まりの悪化があるプロセスの場合は死活問題です。

東葛テクノのSF-LPIは、つなぎ目のない4mの1本モノ。

サニタリーライニング配管自体を製造できる技術とメーカーが少ない中、よりご使用いただくお客様や現場のプロセスエンジニア・管理者の方々のことを想像し開発した製品です。

東葛テクノのSF-LPIは、ガラスライニング(GL)の代替として使用することが可能で、GLに比べて圧倒的に重量が軽いことも大きなメリットとなります。

・重量の大幅な削減による配管サポートの軽減

・据え付け作業の効率化

・洗浄作業の効率化

・製作納期の納期短縮

・レイアウト改造の簡易化

などそれ以外にも多くのメリットが享受できます。特に、洗浄効率の向上は生産効率にも人件費にも強い関連性があるため、それらの点でお困りの方がいらっしゃいましたら、この際是非SFシリーズへの変更をご検討ください。

SFシリーズが今までの原薬・製薬製造プロセスや半導体・電子材料・ファインケミカルの製造工程の効率を向上させることで日本の産業、生産能力をさらに高めることに貢献出来たら幸いです。

ご希望の面間で製作が可能です

SF-LPIは50Lなど短い面間から、4,000Lまでの長尺面間でご希望の面間にて製作が可能です。

現在、4,000Lの製造が可能なサイズは15A、1.0S。それ以外のサイズについては、専門の技術営業スタッフまでお問い合わせください。お客様のプロセスに最適な製品がご提案可能です。

『SF-LPI』の製品ページはコチラ!

気になる点がございましたらいつでもお問い合わせください!