ライニングとコーティングの違い

配管業界で良く見かける「ライニング・コーティング」ですが、実は明確な規格や基準ありません。そこで弊社では実際の運用面を考慮し以下のように定義しています。

◆ライニング

膜厚0.3mm以上で出荷時のノーピンホール保証ができるもの

◆コーティング

膜厚0.3mm以下で出荷時にノーピンホール保証ができないもの

【弊社では4つのライニング製法を使い分けることができます】

東葛テクノが持つ4つのライニング技術

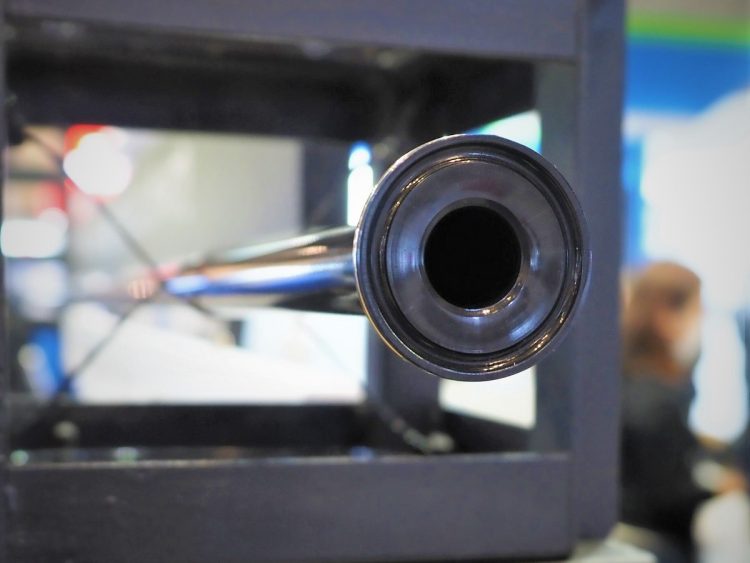

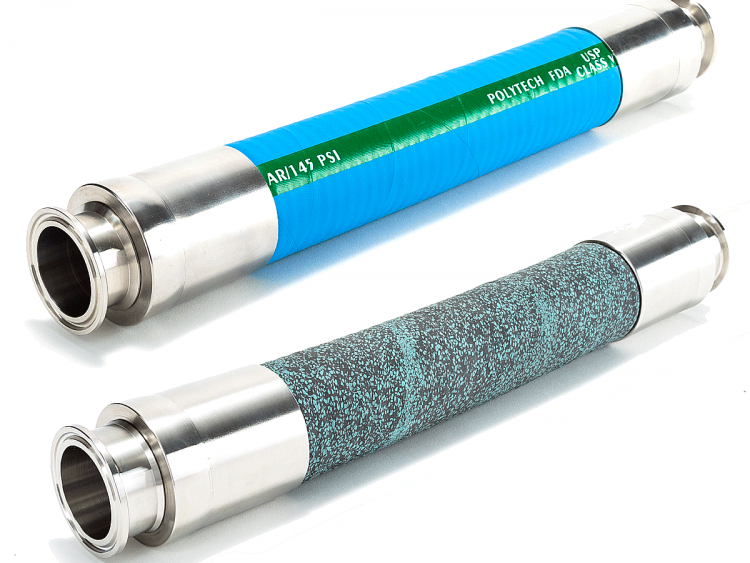

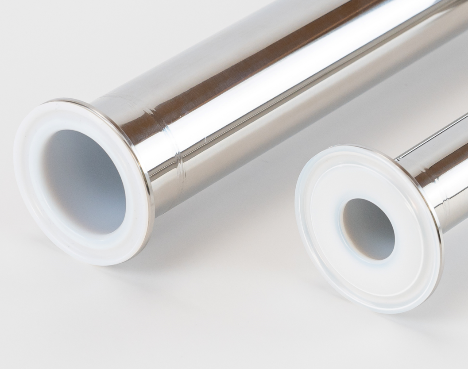

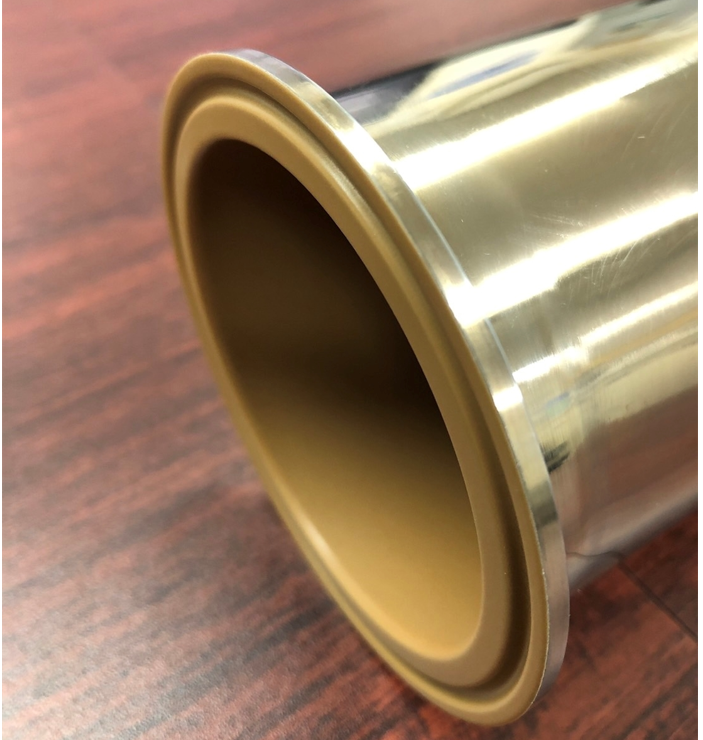

1) チューブライニング(挿入成型)

肉厚のPTFEチューブを独自の加工技術で挿入し、内面全面ライニングする製法です。

弊社製品では、主に直管やフランジアダプターに適用しています。フェルール端面も「フレア返し」という1本モノのチューブを開く加工するため、内面チューブと継手端面が一体化しているため、段差がなく均一な流路が確保できます。

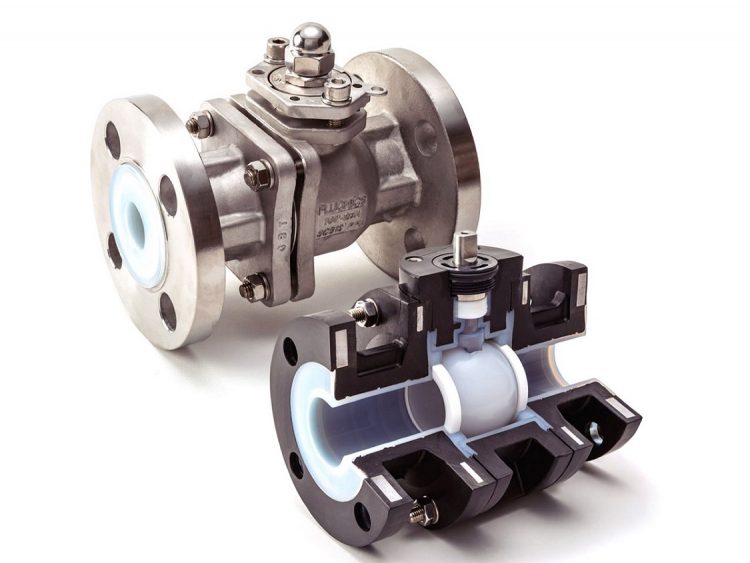

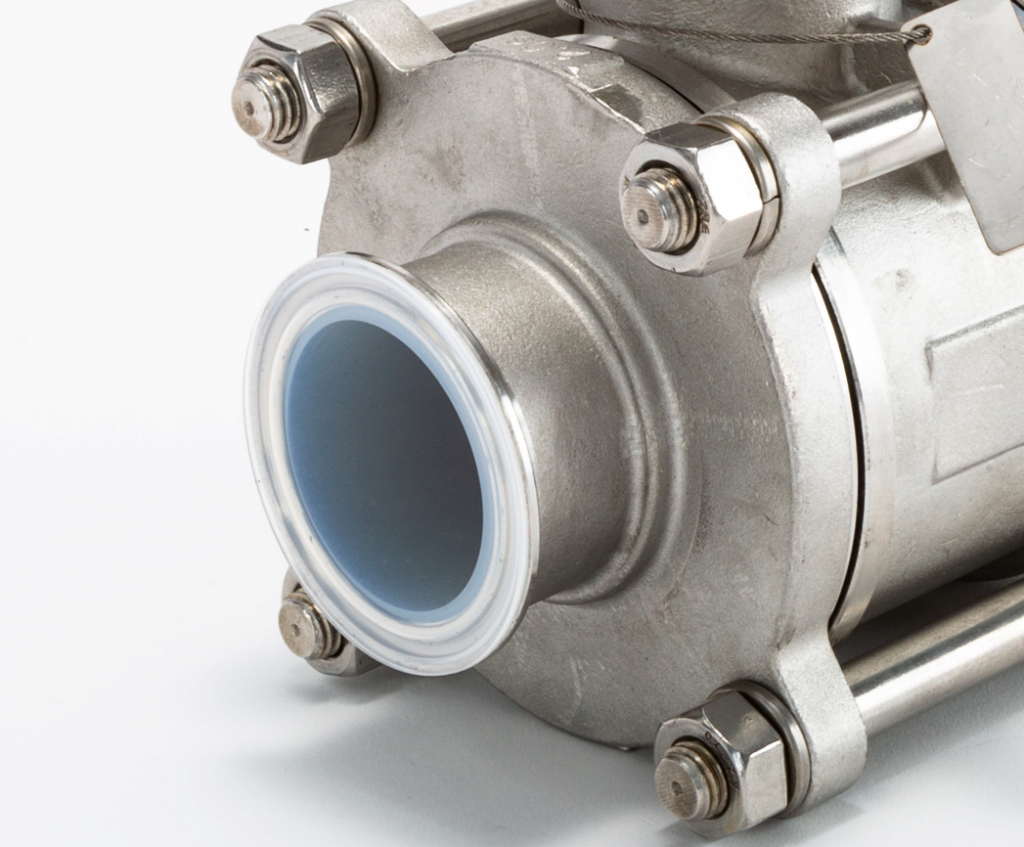

2) インジェクションライニング(金型成型)

主にバルブなど複雑な形状の管材に適用するライニング製法です。

弊社製品では主にティー、ライニングボールバルブに適用しています。

金型で成型するこの方法は、膜厚やフレア面など精度が高くつくれることと、厚い被膜が作れることが特徴です。量産に向く半面、小ロットでの製作が難しいことが難点です。

3) ローテーションライニング(回転成型)

原材料を封入し、回転させながら熱加工をする回転成型は複雑な構造や大型タンクなどの管材に向く製法です。

弊社製品では主にエルボや異径ティー、レジューサーに適用しています。 下地処理を施し、熱成型にて肉厚のPFA被膜を形成することでより、被膜が厚く高い密着性を実現します。小ロットの対応も可能ですが、成型に時間を要することと細くて長いものには適用できないこともあります。

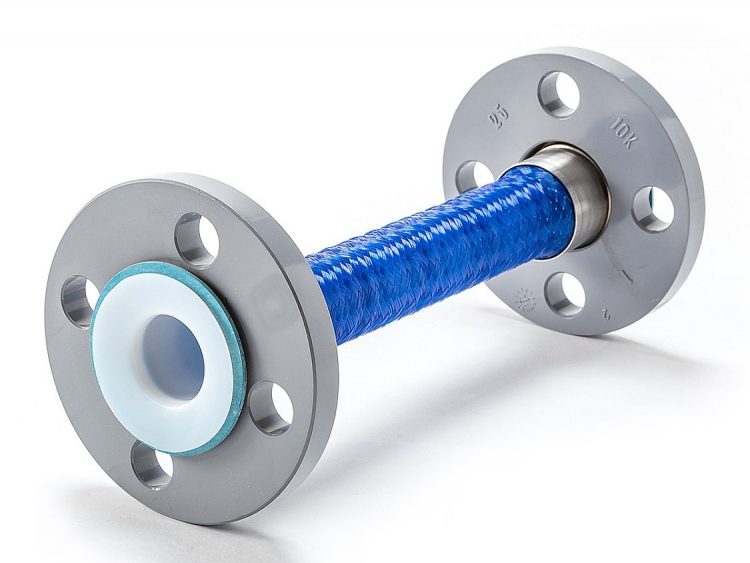

4) ラミネートライニング(積層成型)

原材料を吹き付ける形で積層し、熱によって溶融結合する積層成型は、小さなパーツや複雑な構造の管材に向く製法です。

弊社では、直管を除き様々な管材類に適用しています。積層成型は比較的安価でありながら様々な原材料を選択できること特徴です。

吹付による成型のため、膜厚は厚くできない反面、コストでの優位性と様々な基材に対応できる柔軟性が魅力です。

弱点としては、細くて長い直管など狭所での加工が難しいこと、また膜厚が薄いため基材の下地処理に品質管理が必要な点が挙げられます。

上記が弊社製品のライニング技術です。

高い耐久性と性能を保有する東葛テクノのライニング製品は、半導体、製薬、原薬、高純度薬品などの業界で非常に高い効果を発揮します。

弊社の強みは、これらの技術を組み合わせて様々なライニング管を企画・設計・製造・納入が可能なことです。

配管の腐食や不純物の溶出でお困りでしたら、是非一度弊社にお問い合わせください。